Содержание

- Область применения

- Классификация станков по типам

- Классификация по степени универсальности

- Классификация по параметрам

- Классификация по точности

- Классификация по степени автоматизации

- Маркировка металлорежущих станков

Металлообрабатывающее оборудование – это большая группа промышленных станков и машин для обработки заготовок из металла. Такая техника подходит не только для работы с металлическими изделиями. Она также применяется для резания пластика и других материалов. Разнообразие станков обусловлено необходимостью проведения различных работ с металлом. Кроме того, разные модели отличаются внутренним устройством, размером, типом привода и другими параметрам.

Область применения

Металлообрабатывающее оборудование – это основа разных отраслей промышленности. Это неотъемлемая часть многих сфер технического производства и хозяйственной деятельности. Устройства для механической обработки металла ускоряют рабочий процесс, снижают трудозатраты, уменьшают себестоимость продукции и помогают оптимизировать производство.

Станки и производственные линии с металлообрабатывающим оборудованием применяются в следующих производственных отраслях:

- машиностроение (точное и тяжелое);

- космическое и авиастроение;

- судостроение;

- приборостроение;

- мостостроение;

- автомобилестроение;

- строительство металлоконструкций;

- военная промышленность.

Металлообрабатывающие станки используют практически на всех промышленных предприятиях. Производственный процесс требует постоянного совершенствования оборудования, и современные механизмы позволяют создавать новые детали. Именно поэтому технические устройства для металлообработки имеют большое значение для экономики любой страны мира.

Классификация станков по типам

По типу оборудования выделяют 9 видов станков:

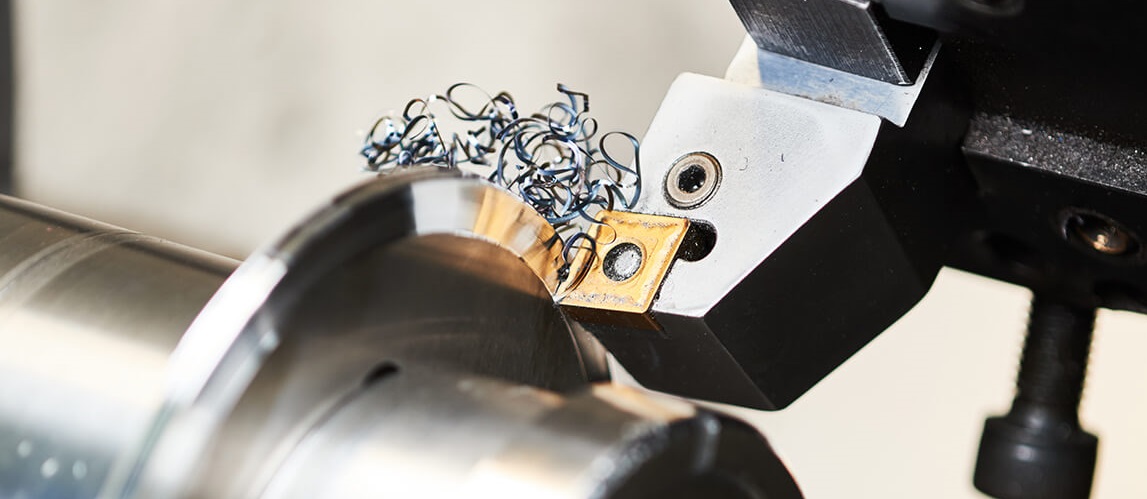

- Токарные. Эта группа составляет около 30% всех металлорежущих станков. Заготовку помещают в зажим, затем устанавливают резцы. Механизм запускает вращательное движение рабочей части, и резцы снимают часть металла с детали.

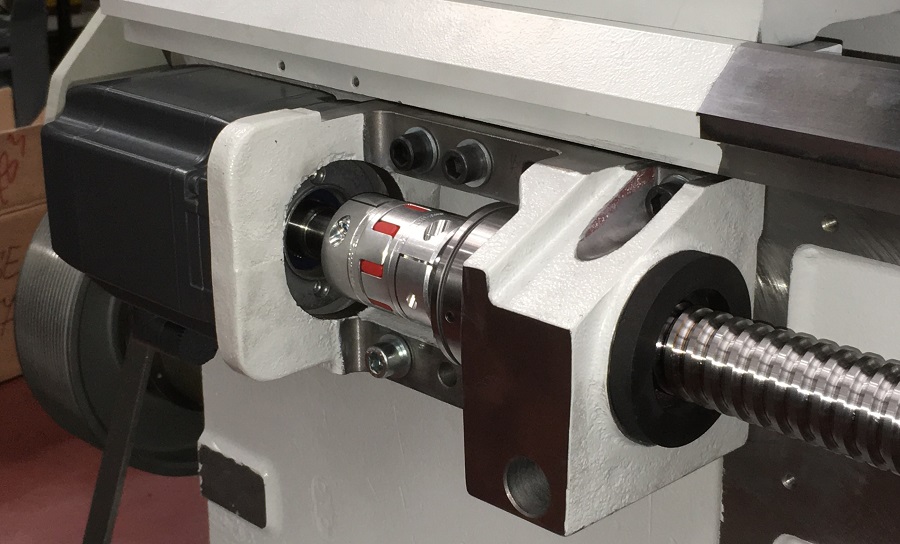

- Расточные и сверлильные. К данным видам оборудования относится около 20% всех станков. Обрабатываемые материалы закрепляют на рабочей поверхности стола. Шпиндель с зажатым в патроне сверлом вращается и режет деталь.

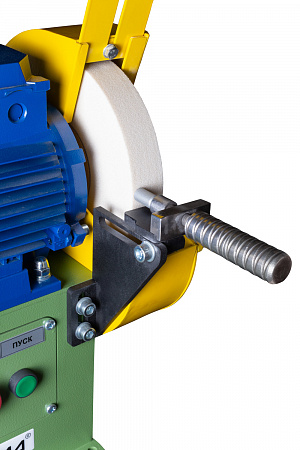

- Шлифовальные, заточные и полировальные. Устройства, на долю которых приходится 20% всех машин для резания металла. Такие агрегаты работают посредством движения абразивного материала, который контактирует с рабочей поверхностью. Скорость обработки зависит от размера абразива.

- Станки для физико-химического резания металлических изделий. Это оборудование является менее распространенным.

- Станки для обработки зубцов и резьбы. Доля этих устройств составляет 6% от всех агрегатов. С помощью таких аппаратов можно обрабатывать резьбу, узлы, изготавливать и затачивать шестерни.

- Строгальные, долбежные и протяжные машины. Такого оборудования примерно 4%.

- Фрезерные. Доля станков составляет 15%. Заготовки из металла обрабатываются при вращении различных по форме фрез.

- Разрезные устройства. С их помощью разделяют профили, уголки, арматуру.

- Машины, которые выполняют другие операции, связанные с резанием.

Каждая из указанных групп имеет стандартное цифровое обозначение, которое соответствует порядковому номеру в списке.

Классификация по степени универсальности

Существует другое разделение металлорежущих станков на группы. Критерием этой классификации является универсальность техники. Существует 2 типа устройств:

- Станки узкого профиля. Предназначены для реализации отдельных задач. Такие аппараты выполняют одну технологическую операцию.

- Универсальные машины.. Это крупные многофункциональные устройства, которые имеют широкие технологические возможности. Они позволяют выполнять разные операции.

Техника узконаправленного профиля отличается более высокой точностью и качеством работы. Поэтому для оснащения производственного предприятия нужны несколько станков для разных видов работ вместо одного универсального.

Классификация по параметрам

Оборудование для обработки металла также классифицируют по ряду других параметров:

- Габариты и масса. Техника бывает крупной, тяжелой и уникальной.

- Степень специализации. Устройства, которые работают с разными заготовками, считаются универсальными. Станки для обработки заготовок одного размера называются специальными. Агрегаты, которые предназначены для работы с изделиями разных, но однотипных размеров, относятся к категории специализированных устройств.

- Точность обработки. Эта характеристика имеет буквенное обозначение: Н — нормальная, П — повышенная, В — высокая, А — особо высокая.

В отдельную группу входят прецизионные агрегаты, которые обозначают буквой С. Их назначение — точная обработка деталей. Существует еще одна классификация по массе, в соответствии с которой станки делят на:

- легкие (до 1 т);

- средние (1-10 т);

- тяжелые (10-16 т);

- крупные (16-30 т);

- тяжелые (30-100 т);

- особо тяжелые (более 100 т).

Классификация по точности

По точности металлорежущие машины делят на несколько видов, которые имеют маркировку в виде буквенного обозначения:

- повышенная (П);

- нормальная (Н);

- высокая (В);

- особо высокая (А);

- наиболее высокая (С).

Для станков с маркировкой точности С, В, А необходимо специальное помещение с неизменным уровнем температуры м влажности.

Классификация по степени автоматизации

В зависимости от уровня автоматизации металлорежущие станки делятся на следующие категории:

- Агрегаты с ручным управлением. Оператор сам настраивает оборудование и подготавливает детали. Он регулирует работу механизмов и расположение заготовок.

- Полуавтоматические машины. Оператор меняет обрабатываемый материал, запускает работу механизмов и останавливает их.

- Автоматические станки. Обрабатывают детали без участия оператора. Такие агрегаты незаменимы в серийном производстве.

- Агрегаты с ЧПУ. Оператор программирует станок. В соответствии с установленными параметрами и алгоритмом программа запускает рабочие механизмы. Оборудование работает самостоятельно, выполняет сложные операции, закладывает и выгружает детали, выбирает нужный режим обработки.

Маркировка металлорежущих станков

Маркировка оборудования – это особая комбинация чисел и букв, в которой отражены данные о производителе и основных технических характеристиках устройства.

Маркировка бывает двух видов:

- Для аппаратов серийного производства. Первая цифра — группа устройства, вторая — тип, третья и четвертая — типоразмер. Если после первой и второй цифр находится буква, значит, станок модернизирован. Две цифры, расположенные за буквой, — эксплуатационный номер. Следующая комбинация (буква и цифра) характеризует тип числового программного управления. Последняя буква и цифра – это параметры вычислительного устройства.

- Для специализированной техники. Первая пара букв — сокращенное название компании-производителя. Далее расположены три цифры основного эксплуатационного номера. За ними указана буквенная модификация, а последняя цифра и буква отражают характеристики вычислительного устройства.

Маркировка облегчает поиск нужной модели в каталогах, а также помогает при выборе запасных частей, расходных материалов и комплектующих.

Теперь вы знаете, по каким параметрам классифицируются станки для резки металла, и на что нужно обратить внимание при покупке. Наиболее выгодным приобретением является станок с ЧПУ. Он превосходит аналогичные устройства других типов по всем характеристикам, быстро окупается и позволяет повысить качество продукции.